在平凡的岗位上,他们十几年如一日,不懈努力,刻苦钻研,用技能成就梦想。这些来自无锡市的优秀产业工人,用自身奋进很好地诠释了工匠精神,并将一身绝活无私传承,为推动制造业高质量发展贡献着力量。

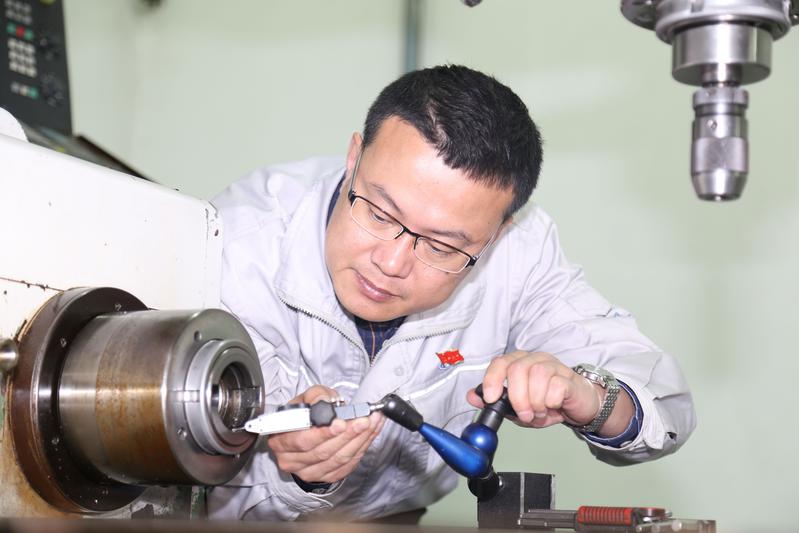

陈亮:

从粗加工到1微米的定位销

陈亮,是江苏省无锡微研股份有限公司加工中心班组副班长。从成为一名产业工人以来,17年中,他淬炼匠艺、精益求精,从学徒工蜕变为省级技能大师,获得2019年全国十佳最美职工,荣获全国五一劳动奖章,还曾在北京人民大会堂代表产业工人发言。他参与国家863重点项目,攻克了一批技术难题,研发的新生产技艺甚至填补了国内空白。

作为一名新时代的精密模具工,陈亮的拿手绝活就是把模具零件加工精度控制在1微米。最初他从事又脏又累的铣加工,凭着工作中能吃苦、爱学习的劲儿,正常三年出师的铣加工,他一年半就已经出师了。“安于现状不是我的风格,往高技能方向发展成为了我的小目标。”在无锡的数控人才相当紧缺的当年,陈亮主动加班跟师傅们学技术,晚上挑灯夜读,把国内外数控铣加工的书啃了个遍。“那时候我常站在精加工车间的窗口往里看,心里痒痒的。”陈亮说,一条100米的车间长廊,一头是粗加工,一头是精加工,如果努力了就是一步之遥,如果不努力那就是一座不可翻越的大山。

终于,在陈亮当粗加工铣工的第5年,微研公司需要加工电视机的高精度定位销,精度允许范围为2微米,这给他创造了机会。陈亮一边留心观察师傅们的做法,一边查阅资料、在电脑上编程模拟,苦苦探求解决办法,约一周后,他竟然把产品精度控制在了1微米。从粗加工到1微米的定位销,这次成长蜕变让陈亮更加坚定了技能成才之路决心。此后,在一次次“1微米”的任务中,陈亮和微研团队始终秉持技能报国的初心,人机合一,精益求精。这些年来,陈亮所在的微研团队获得发明专利和实用新型专利22项,荣获省部级科技奖项4项。陈亮感慨:“能够为我国制造业高质量发展作贡献,是我们产业工人的无上荣光!”

如今,陈亮已经培养了30多名优秀技能拔尖人才和青年后备人才。现在,他把大部分心思和精力花在“传、帮、带”上。母校江苏信息职业技术学院聘请他为客座教授,邀请他参与学校智能制造教学、“工匠之家”建设。陈亮不遗余力,经常举办工匠精神进校园、进课堂系列活动,弘扬工匠精神。“现在的年轻工人大多很聪明,熟练电脑,善用软件,对技术学习的接受能力很强。对他们来说,需要加强的是坚持和恒心,提高对工作的主动性,这样才能练就一番真功夫。”陈亮告诉记者,《新时期产业工人队伍建设改革方案》等重大政策的出台,让人们看到了产业工人的美好前景。“我的成长经历告诉大家,行行有能手,行行出状元,做一名技术工人,也能大有所为。希望今后可以引导和培养更多的90后、00后成为优秀产业工人,推动制造业更好更快地发展。”

顾健:

把工作做到极致是技术工人之魂

江苏省劳模、一汽劳模、高级专家……在位于一汽解放锡柴的顾健劳模创新工作室,高级技师顾健拥有多个重量级头衔,由他领衔的团队致力于技术创新、既能传承和难题攻关,探索研究与智能制造相关的设备维修技术,在进口核心部件总成自主维修和关键零件自制方面取得技术突破,填补了多项国内和行业内空白。

1993年顾健从技校毕业,走进了锡柴这个大家庭,在机工车间担任工具钳工。25年奋战在岗位上,他虚心求教,刻苦钻研,不断探索,从一名技校生成长为一名高级专家。“记得有一次,一台BW加工中心由于不能自动更换长刀而达不到批产的要求,设备改造迫在眉睫。但是,进口设备各项精度指标要求很高,自主改造风险很大。”顾健说,为了啃下这块硬骨头,他仔细测绘原有零件尺寸,并通过细化分解设备改造的各项功能要求,对需要自制的部件进行设计。为了将此次改造风险降到最低,顾健利用业余时间查阅各种资料,反复模拟各改造环节。最终,经过两个多月的奋斗,改造终于顺利完成,为实现设备维修国产化、自主化,贡献出了一个经典的案例。

在顾健看来,所谓工匠精神,就是做事必须专注、精益、创新,在每一件小事上追求精益求精,把工作做到极致,做出境界,做成精品。这样的精神,才是技术工人之魂。正是有了这样的工匠精神,顾健团队突破了一个又一个技术难关。自主设计制造完成“柴油机校车用水力测功器冷磨合测试台架”,将自主维修时间缩短25%;率先完成“加工中心机械主轴精度修复工艺研究”,并成功推广运用;主持阿特拉斯拧紧设备自主检测与自主维修,解决进口核心零部件国产化和自主维修问题,实现降本130万元……2013年,工厂引进2条先进生产线,采用了电主轴新技术,2015年电主轴使用周期到了,需要进行维修维护。由于进口设备需要送到国外维修,费用要20多万,维修周期长达2~3个月。“当时我们团队二话没说承担了这个项目,决定自主完成维修维护工作。”顾健说,在没有图纸、没有任何零配件的风险下,经过他和团队努力钻研,攀上了轴承中间隔圈平面度和平行度只有2微米的精度高峰,用更耐高温的陶瓷珠替换钢珠,解决了后端轴承烧伤的难题,这一成功实践,填补了进口电主轴维修技术空白,每年还为企业节省维修成本300多万。

回顾过往,顾健感慨,二十几年如一日的努力,正是来自他对初心的坚守:用心干好自己的工作,就是对企业负责,就是对自己负责。“感谢锡柴搭建了舞台,才能让我施展自己的才华。”

费玉银:

为调试近36个小时不眠不休

“沉下去,才能冒出来。”谈到16年的工作感受,一汽解放锡柴数控操作工费玉银这样对记者说。从步入工作岗位的第一天起,他就与数控技术结下了缘分,主动利用各类新品试制时机,刻苦钻研数控加工技能,将所学理论与生产实践相结合,在深入揣摩中,不断加深对数控知识的理解,成为公认的数控操作能手,多次代表车间、工厂参加各类技能竞赛取得优异成绩。

2005年6月,初出茅庐的费玉银因师傅出差公干,抓住机会完成了产品的试加工,经过一系列程序开发、位置换算、技术公关,夜以继日地挑战自我,独立完成整个作业流程,最后终于完成了调试作品,成功试制出了产品。产品检测合格那一刻的兴奋与喜悦,不仅增强了他的自信心,也加深了他对数控操作的理解,爱上了这份充满了创新与魅力的技术活。随着技艺日精,他更是把创新的势头融入操作经验中,转化成现实效益。

2009年,他第一次参加工厂技术运动会。为了能达成自己想超越几位老师傅的预定目标,他利用别人休息的时间给自己增量加压练习,在机床旁一站就是十几个小时,最终在技能比武中脱颖而出,拿到了第一名。这也打开了他到市里、省里参加比赛的机遇之门,一发不可收拾地让自己投入到沉下心磨技术、磨熟练度的技能练习中。

经过多年锤炼,技艺日精,技术过硬的费玉银厚积薄发,凭着一身硬本事收获了累累硕果:他先后获得无锡市技术能手、无锡市金牌工人、无锡市有突出贡献技师、一汽集团公司技术标兵江苏省技术能手、江苏省五一创新能手、江苏省五一劳动奖章等荣誉称号。技术就是生产力,费玉银通过创新项目将技术优势转化为集团的现实效益,项目的开发大幅提高了劳动效率:刀具改进、平衡优化等项目为工厂降本增效近四百万元;开发的校正程序为每一个工件节约时间约600秒;自学编程突破车间加工能力,拓宽试制范围,为工厂节约试制成本百万元……技术攻关过程难免遇到难啃的骨头,面对难题他从未想过退缩,最长一次近36个小时他不眠不休,只为了能调试好机器,做好试制,只为能第一时间攻破难题。

在团队中,费玉银鼓励年轻工人不断钻研,以己之力带动周围员工共提能力。近年来,他已培养出多名操作骨干,车间9人中先后有1人获得江苏省五一劳动奖章,2人获得无锡市五一劳动奖章,5人获市技术能手、5人获集团公司技术标兵荣誉称号,成为车间最受青工欢迎的“培训师”。

(晚报记者 逯恒贞 实习生 张佳琳)